1750

1750

工艺作为连接企业的研发业务与工厂生产制造的纽带,在企业实施数字化转型战略的过程中,占有举足轻重的地位。据调查估算,企业产品开发全生命周期约40%-60%的时间集中于生产准备阶段,即工艺设计、资源准备和产品试制阶段;工艺越来越成为企业数字化转型的“瓶颈”。

那么,针对该“瓶颈”企业面临哪些挑战呢?

如何更好的把产品研发专家们的idea传递至生产现场,以避免上下游业务数据脱节?

如何提高工艺设计效率和质量,以减少更改,杜绝返工,降本增效?

如何利用三维工艺虚拟验证,以缩短产品试制周期?

三维工艺如何赋能企业智能制造?

针对上述挑战,达索系统基于3DEXPERIENCE平台给出解决方案。

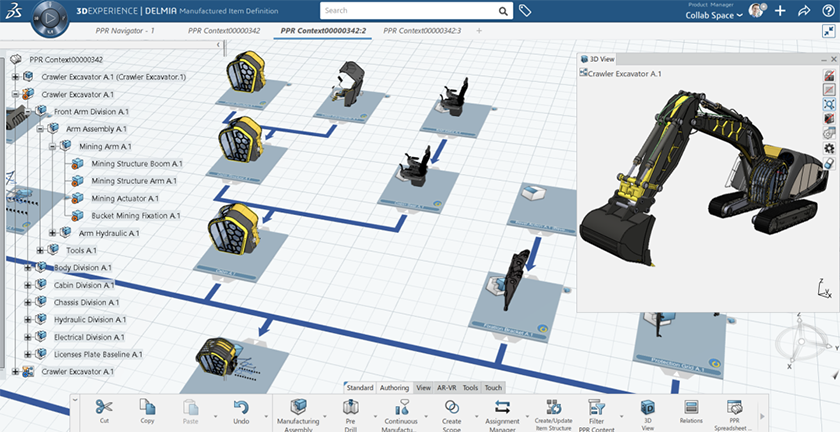

3DEXPERIENCE平台提供基于统一产品模型的MBOM设计环境,可直接从3D设计中定义、管理、重构和更新MBOM。

02可视化、交互式MBOM重构,支持基于模型消耗式分配物料,避免零部件错分、漏分,提高BOM编制效率和质量;

03EBOM与MBOM保持关联关系,支持数据追溯;

04提供多种工具检查EBOM与MBOM状态,产品设计、工艺设计在同一平台中分析工程变更带来的影响。

图1 三维可视化BOM编制

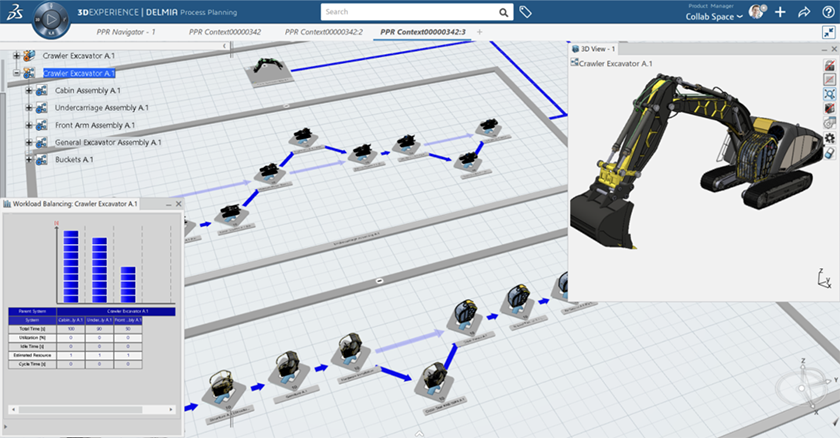

工艺规划是定义工厂该如何生产、验证产品可制造性的关键环节。3DEXPERIENCE平台支持用户在可视化环境中基于图形方便快捷的定义工艺规划。

图2 可视化、图形化、交互式工艺规划编制界面

系统支持工艺员基于模型开展工艺路线定义、工作中心定义、物料分配、工时定义、资源规划、产线平衡、工艺流程虚拟验证等工作,让工艺员以“生产规划师”的身份基于三维环境实现产品的虚拟生产。

02消耗式组件分配,避免组件错分、漏分;

03甘特图、工艺规划结构树、三维工艺布局数据同步,多角度查看工艺路线;

04可视化分配工具保证完整、准确、高效的配套定义,可实时查看上下游物料信息,快速掌握产品组件流程;

05支持基于工艺流程定义资源规划,在虚拟环境中建立工艺设计与工厂资源的关联;

06支撑面向产线的流程仿真和面向工时定义的线平衡分析。

03.资源定义—布局三维虚拟工厂

三维工艺的一大拓展应用是构建三维虚拟工厂,同时三维虚拟工厂也是实现数字孪生、智能工厂的数字基础。基于3DEXPERIENCE平台,三维虚拟工厂可无缝承接工艺设计数据,实现基于虚拟环境的生产仿真、验证和优化,缩短物理样机和生产试制周期,减少更改和返工,大幅度提高生产效率和质量。

视频2 三维虚拟工厂漫游

04.工艺验证—运筹制造于虚拟体验传统的产品开发流程,企业需要消耗大量时间和成本用于物理样机开发和生产试制。基于3DEXPERIENCE平台完成工艺编制后,工艺数据可直接应用于工艺验证和产品可制造性检查,从而在工艺设计与生产准备之间形成良性迭代与优化。

3DEXPERIENCE平台通过基于模型的方式,提前验证制造工艺过程,降低了采购/生产成本及产品非质量成本,同时缩短了产品试制周期。

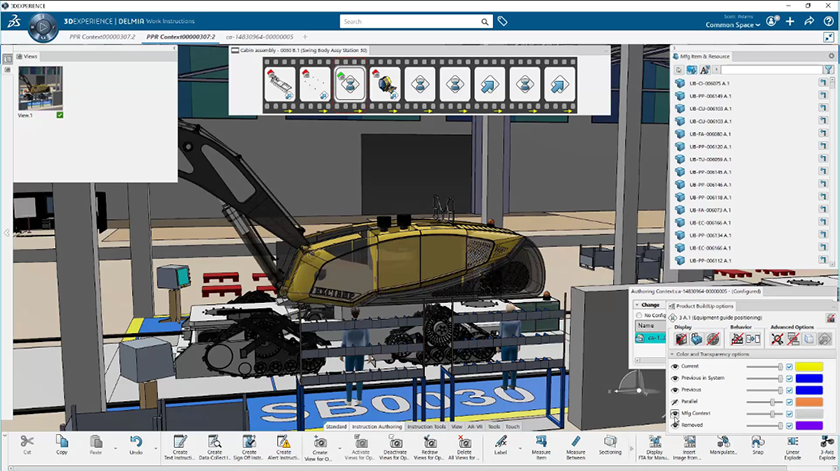

三维作业指导继续秉持着3DEXPERIENCE平台一贯的数字连续性,使得工艺员可直接使用MBOM、工艺规划等工艺编制数据,基于三维场景无缝编制作业指导书。基于三维虚拟工厂,工艺员身临其境的操作工厂内任何三维数据,结合三维标注、装配仿真、人机工程等功能,如“现场直播”般真正实现对工人有价值、规范化的指导。

图3 沉浸式三维作业指导编制界面

编制完成后系统自动输出三维作业指导,并支持作业指导实时在线、全三维评审与发布。

3DEXPERIENCE平台作为企业级业务协同平台,涵盖了产品、设计、数据、流程、管理、企业、人员组织等企业运营的各个层面。基于3DEXPERIENCE平台,工艺员在完成工艺编制后,可直接基于数字化流程发起在线工艺审签或工艺更改;在数字化流程中,基于数据驱动,每个人各司其职,共同协作完成工艺业务流程。

图4 基于模型、数据驱动的一体化更改

基于MBD的数字化工艺

赋能企业制造转型

综上所述:基于达索系统3DEXPERIENCE平台的三维数字化工艺具备以下四个特质,以赋能企业数字化转型。

01基于模型

基于模型实现工艺编制及发布的全流程管控,同时实现数字量的连续传递。

数字连续

一体化的数据架构,保证数据源唯一,提高业务运转效率和标准化程度。

数据驱动

全流程的数据追溯与智能工艺,基于端到端流程实现设计-协同-管理的无缝衔接。

数字孪生

构建数字化虚拟工厂,基于虚实融合技术,实现制造验证、优化与预测,最终实现智能制造与柔性制造