自动化战略已经成为格力电器的重点之一,要想实现“无人车间”和自动化的生产制造体系,光靠自动化硬件设备是不够的,还需要“软性”的驱动力和润滑剂,数字化的工艺设计仿真工具和平台能减少工艺设计人员的现场工艺指导,同时能对自动化产线的工时、产能、物流等进行分析和优化,进一步提升效率。

广州杰索信息技术有限公司投入大量人力资源和格力电器一起组成项目组,展开了持续5周的PoC验证,一方面通过与业务部门的交流沟通,总结出格力目前在数字化工艺设计和仿真所面临的主要问题和挑战;另一方面通过一个比较完整的客户项目数据(180A双联外机)初步验证了达索的数字化制造平台基本能满足格力的具体业务要求。

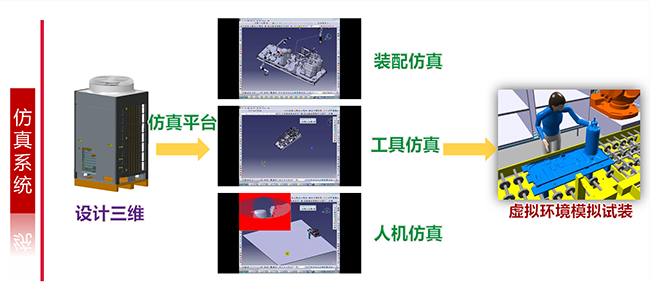

1) 总装工艺:基于DELMIA 3D数字化工艺平台,实现基于3D的数字化总装工艺规划、人机操作的仿真验证、工时分析、产线平衡等;

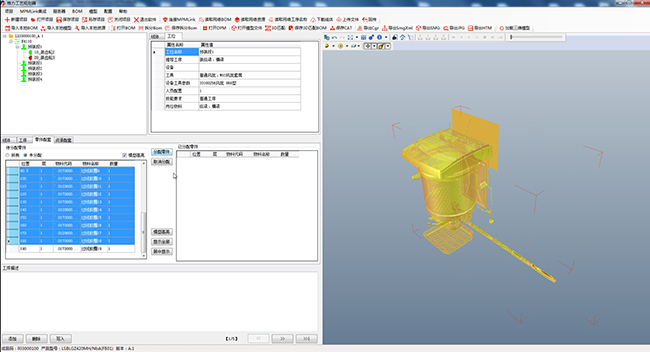

工艺规划应用

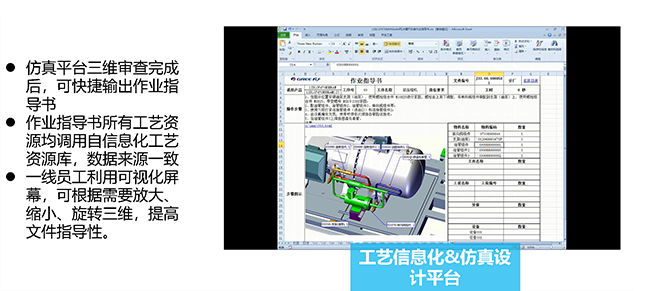

三维审查应用

模拟装配应用

基于市场的需求,以及格力电器工艺的技术手段与产品设计和生产制造的现实需求不匹配,计划实施基于3D的数字化工艺平台。其目的是弥补工艺手段与产品设计手段的差距,建立格力电器自己的3D数字化工艺规划、仿真验证和优化平台,进而形成格力电器自己的3D数字化工艺规范和标准,整体提升工艺能力和水平。